Am Kreativ-Tag hat die ebenda neu-gegründete Projektgruppe Anhängerbau sich erstmals mit dem gebrauchten Fahrradanhänger vertraut gemacht, grundlegende Ideen und Konzepte diskutiert und initial Maß genommen. Nun geht es um die konkrete Ausgestaltung dieser Vorstellungen. Zur Erinnerung: Die Projektgruppe Anhängerbau hatte sich vorgenommen aus einem gebrauchten Fahrradanhänger einen vollwertigen Infostand zu machen. Dieser soll nicht nur im Einsatz als Anlaufstelle und Präsentationsfläche dienen, sondern auch den Transport aller Materialien ermöglichen – das sind unter anderem ein Kundenstopper, Plakate, Flyer, ein großer Schirm und eine ganze Bierzeltgarnitur. Ein ziemlich großes Projekt und damit genug Arbeit für viele weitere Tage.

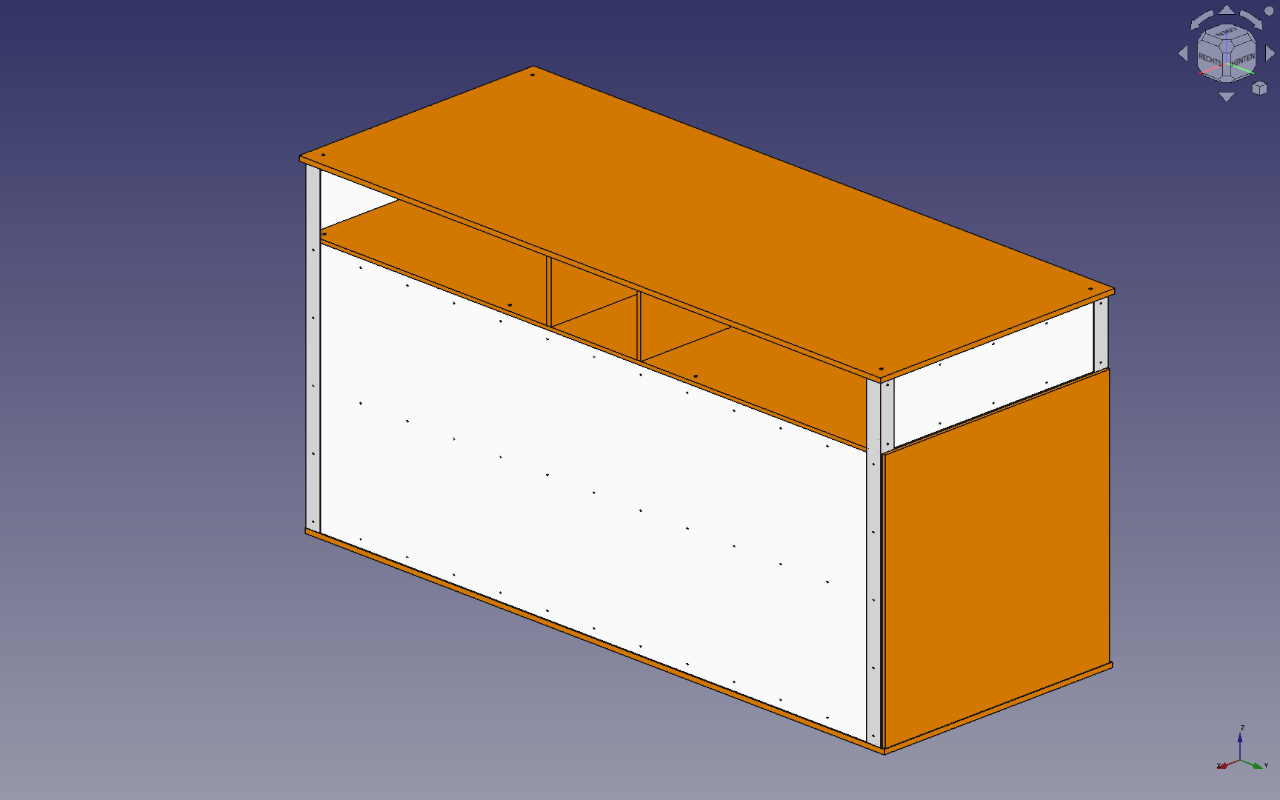

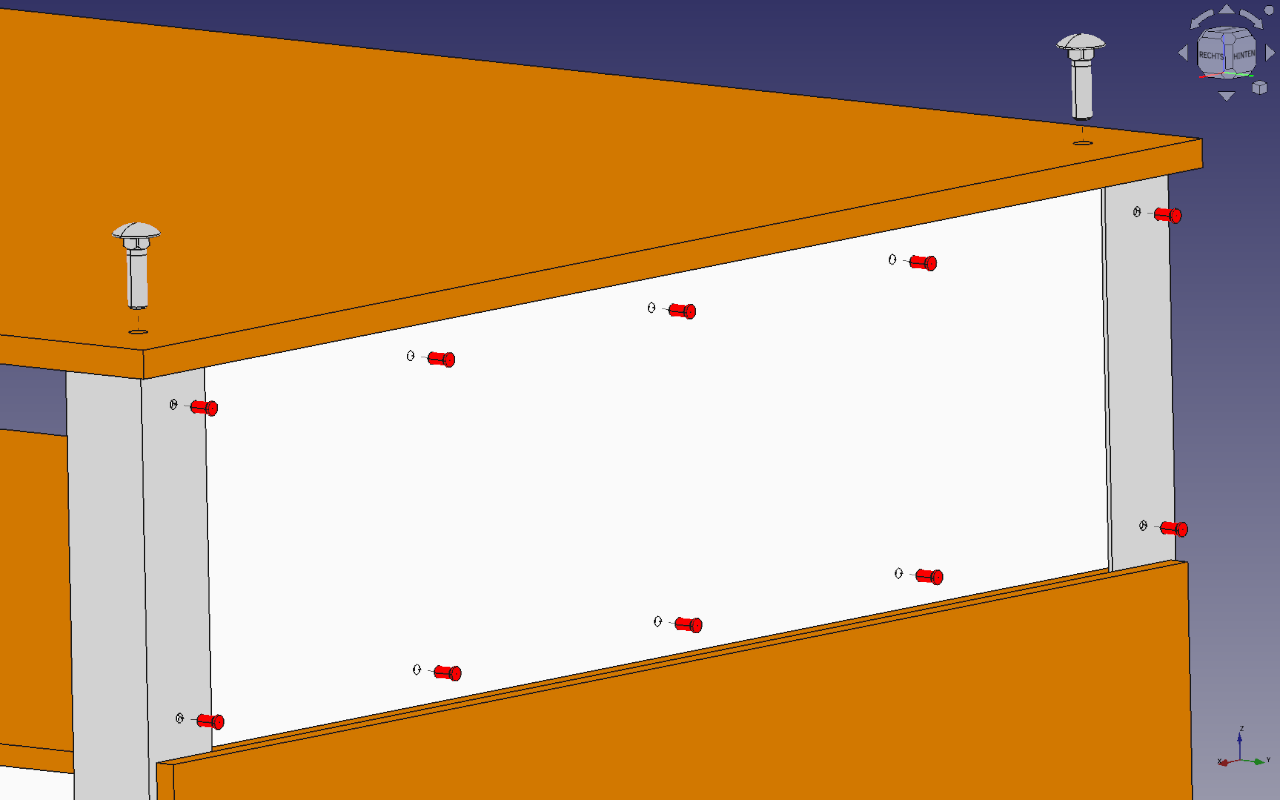

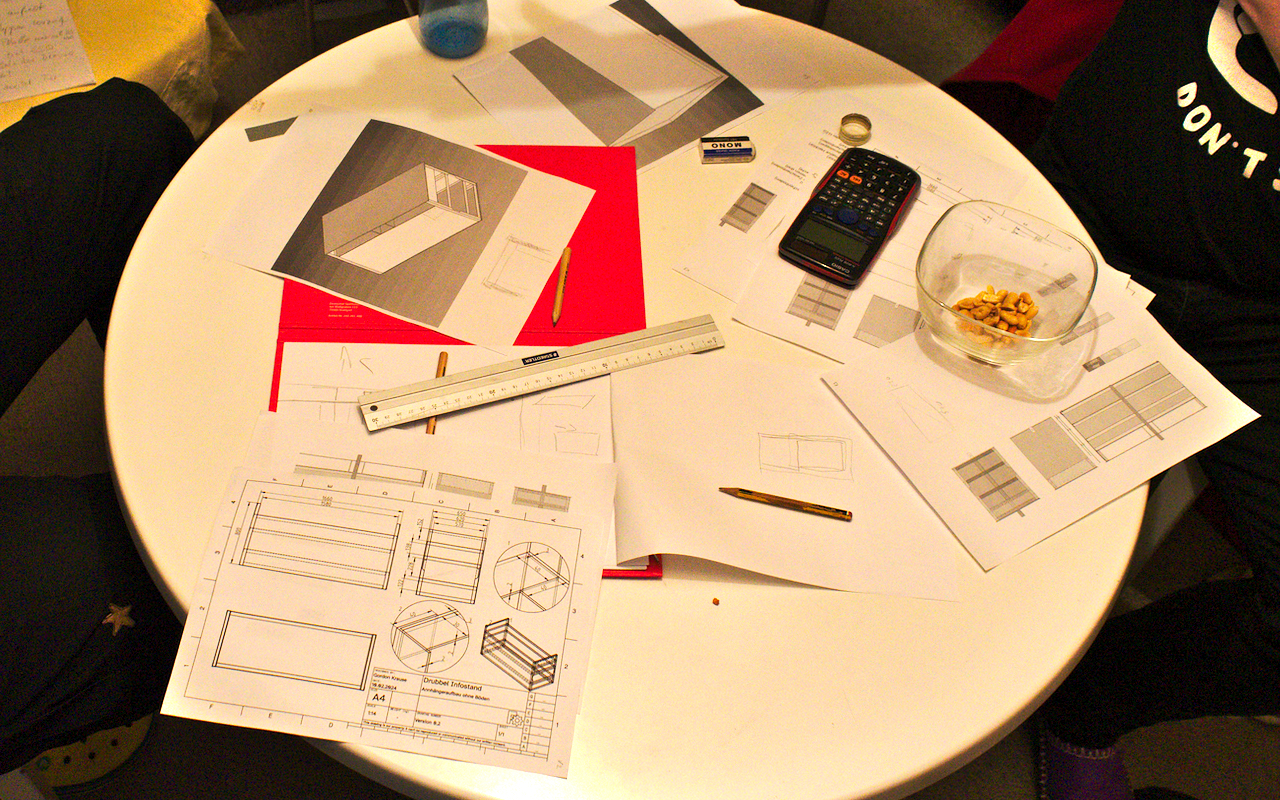

Viele weitere Tage – und Wochen – brauchte es dann auch, bis aus den originellen Ideen etwas greifbares wurde. Mit jedem Treffen ging die Planung weiter ins Detail, immer neue Skizzen wurden erst ent- und später teilweise wieder ver-worfen. Die Frage nach den Materialien war schnell geklärt: Alu-Dibond-Platten für den Korpus, Siebdruckplatten für Böden und Deckplatte, Winkelprofile aus Aluminium dienen als Verbinder, und eine Mischung aus Schraub- und Nietverbindungen hält alles zusammen. Wie genau jedoch gestaltet sich das Innere, das ja für so vieles Platz bieten und gleichzeitig eine gewisse Ordnung waren soll? Aus zwei unterschiedlichen Ansätzen setzt sich schnell der leichtere und vermeintlich stabilere durch: Zwei Böden werden mit Winkelprofilen verschraubt, welche dann ringsum mit dem Korpus vernietet werden – aus den hier noch zwei Böden wird später dann einer. Eine besondere Herausforderung beschäftigt die Projektgruppe Anhängerbau jedoch immer wieder: Wie wird der Korpus eigentlich verschlossen?

Die Materialien müssen für den Transport ja irgendwie in den Anhänger hinein- und wieder herausfinden. Es braucht also eine Öffnung zum Be- und Entladen. Bereits zu Beginn war klar: Eine Art Klappen-Konstrukion ähnlich einer Motorhaube oder Kofferraumklappe beim Auto, aus der im Betrieb später eine mausefallenartige Gefahrenstelle wird, soll vermieden werden – zudem ist der Korpus zu tief, um gut alle Materialien nach oben herausheben zu können. Die Seiten sollen als potenzielle Werbeflächen gleichmäßig und geschlossen bleiben und vorne hat der Anhänger seine Deichsel. Der Korpus wird also durch eine Öffnung im Heck be- und entladen, doch wie wird die Öffnung zwischen den Ladevorgängen verschlossen? Eine in Scharniere eingehängte Tür scheint wenig stabil – einmal beim Aufstehen an der offen stehenden Tür abgestützt und die Scharniere sind hinüber. Einige andere Optionen treten auf den Plan, drohen in der Umsetzung jedoch etwas zu kompliziert auszufallen. Die Lösung: Ein Steckschott – im Prinzip eine einfach Platte die am Boden eingesteckt und oben dann eingehakt wird.

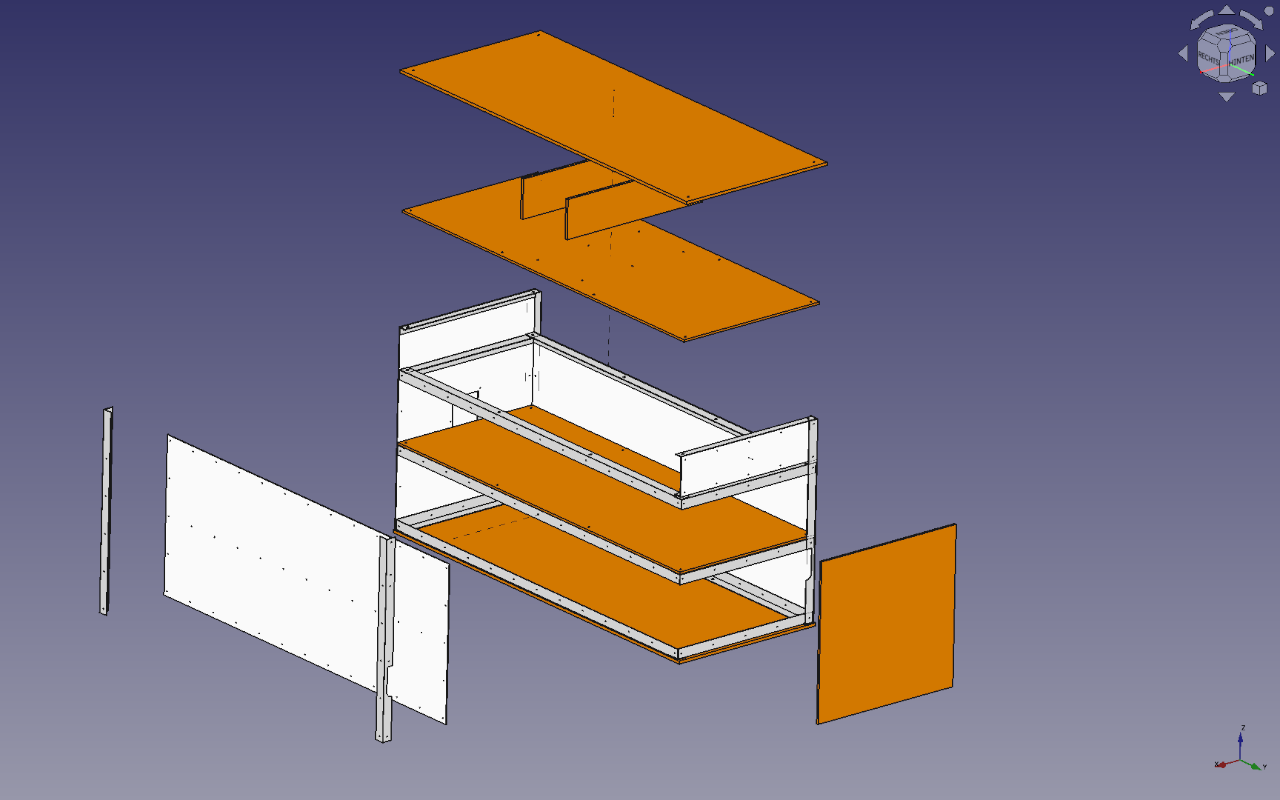

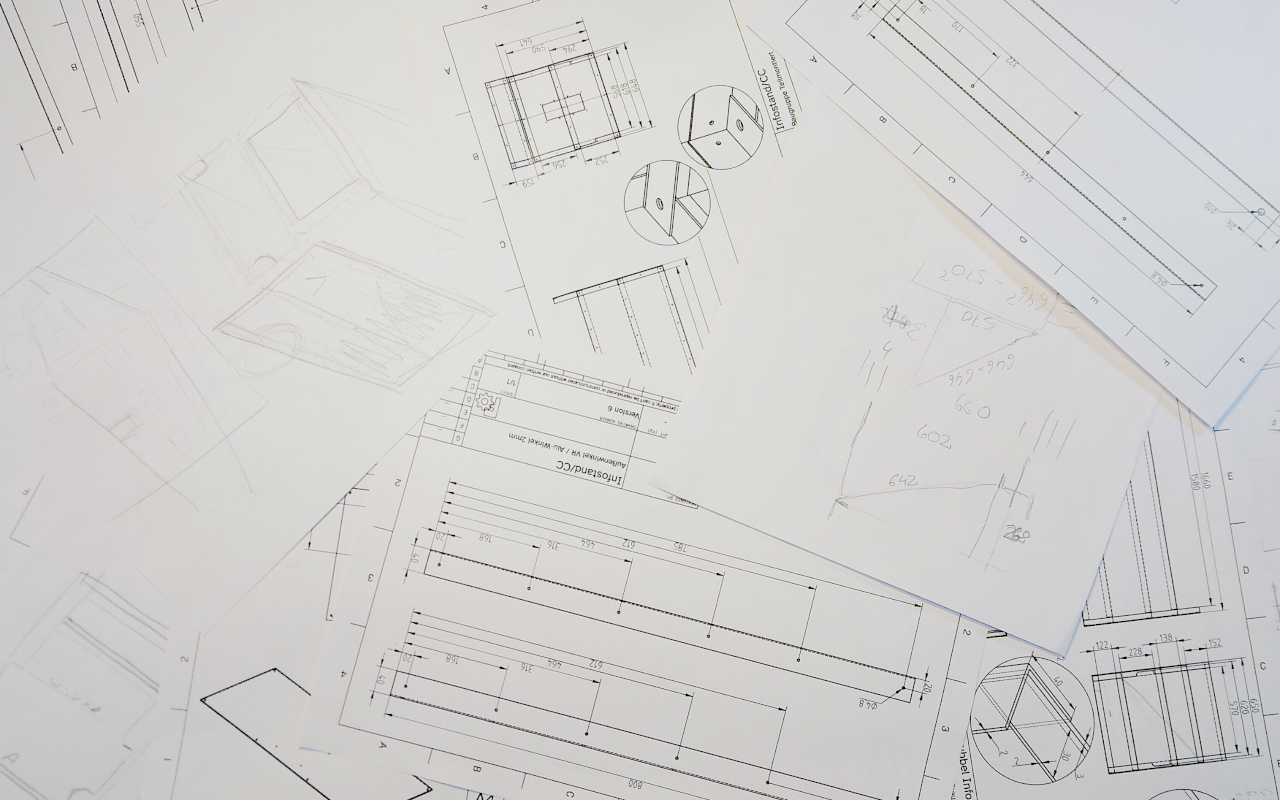

Zwischen den Treffen werden die neuen Ideen immer wieder am Computer auf die Probe gestellt. Im CAD-Programm werden alle Teile einzeln nachgebaut und schließlich zu einer Baugruppe zusammengefügt. Das entstandene 3D-Modell hilft Maße zu überprüfen und potenzielle Schwierigkeiten, die beim Zusammenbau auftreten würden, frühzeitig zu erkennen. Das weitere Hinzufügen aller Schraub- und Nietverbindungen hilft außerdem bei der Dimensionierung. Zusätzlich können aus den einzelnen Teilen und der Baugruppe technische Zeichnungen abgeleitet werden, die nicht nur beim Bau von großem Nutzen sind – auch in den Planungstreffen schaffen Klarheit.

Ein weiteres Benefit des am Computer erstellten 3D-Modells: Es kann eine millimetergenaue Stückliste ausgegeben werden, die alle Bauteile und Verbindungselemente enthält. In der nunmehr sechsten Iteration unseres anfänglichen Entwurfs sind wir – mit Stückliste und technischen Zeichnungen ausgestattet – nun endlich bereit die benötigten Materialien einzukaufen und mit der eigentlichen Bauphase zu beginnen.